52 / Plásticos Nº 306

/ MAYO - JUNIO 2013

Directo sobre el molde

Un proceso recientemente desarrollado permite que las superficies

de plástico sean decoradas con tinta directamente durante el moldeo

por inyección.

Una máquina de impresión por tampón al lado de la máquina de

moldeo por inyección transfiere la imagen impresa directamente a la

superficie del molde. La tinta es luego sobre moldeada por la masa

fundida de plástico desde atrás. En contraste con los métodos conoci-

dos de etiquetado en molde (IML) y decoración en el molde (IMD), no

se requiere ninguna película de soporte.

Para transferir la imagen impresa a la parte de plástico sin ningún ti-

po de defectos, los mecanismos de adhesión deben ser ajustados con

precisión. En primer lugar, la tinta debe adherirse a la superficie del

molde muy bien para evitar el desplazamiento o desenfoque de la ima-

gen impresa durante la inyección de la masa fundida de plástico.

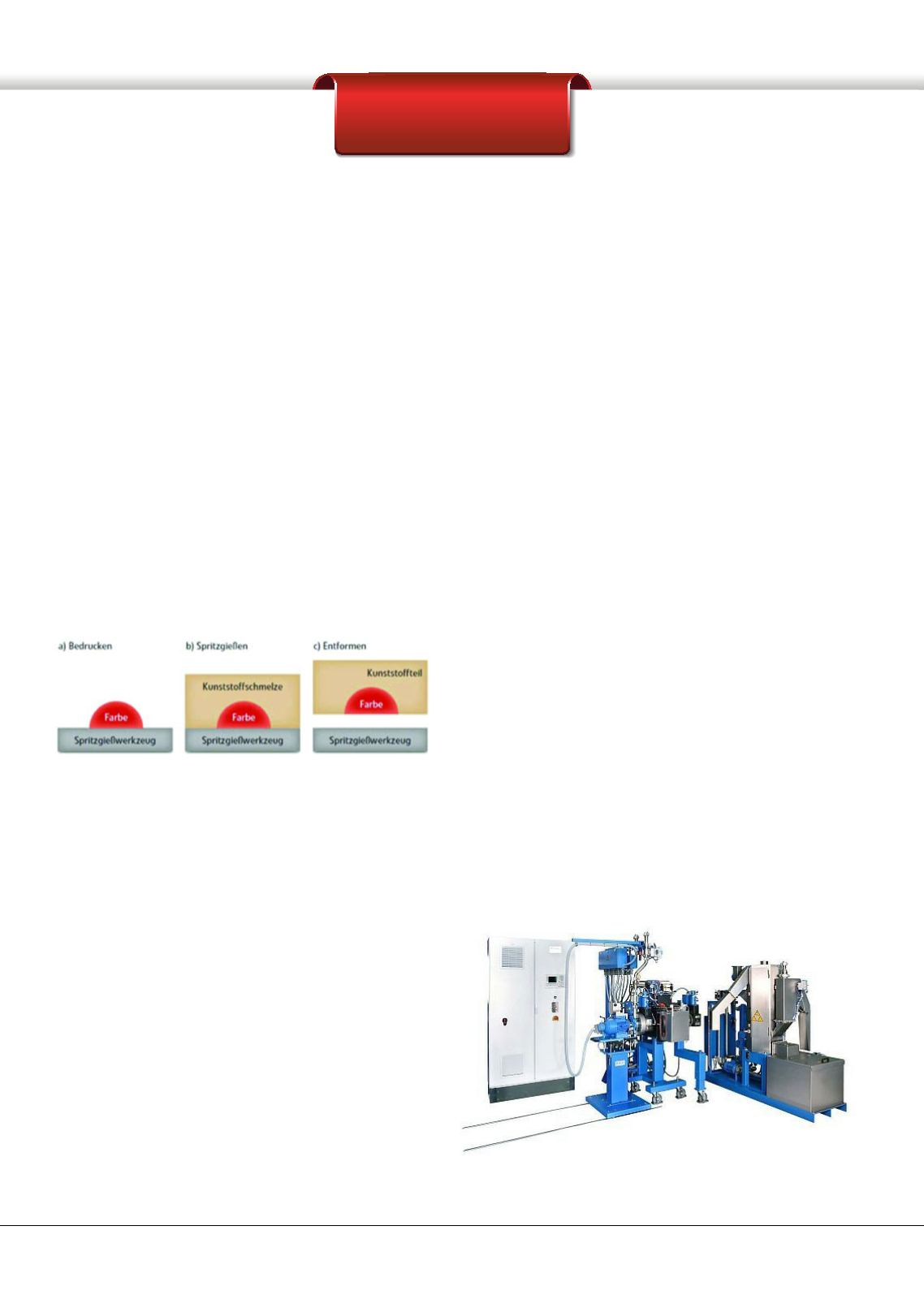

Ilustración esquemática del recientemente desarrollado proceso

de impresión. En el primer paso, la tinta se aplica a la superficie

del molde; en la siguiente etapa, la cavidad se llena con masa

fundida de plástico. Finalmente, la parte impresa puede ser

retirada del molde.

Por último, se investigaron las características de adhesión y la dure-

za al rayado de las capas de tinta. Esto confirmó la durabilidad de las

placas impresas en el molde. Los investigadores están investigando la

aplicación del proceso en las poliolefinas.

Con la modificación de la superficie adecuada durante el proceso

de moldeo por inyección, es posible conseguir incluso mejor adheren-

cia de la tinta con este proceso que cuando se imprime en una opera-

ción posterior al moldeo.

Ing. Harald Sambale, del Instituto para la Manipulación de

Materiales y Plásticos de la Universidad de Chemnitz, Alemania

Fuente:

Kunststoffe International

Solución para granulación de PET

Presentada por la firma alemana BKG Bruckmann & Kreyenborg

Granuliertechnik GmbH se conoció una nueva solución para granula-

ción de PET a fin de reducir costos de producción.

Mediante CrystallCut sistema de peletización de BKG, se rmplra la

energía térmica de la masa fundida para la cristalización. La masa fun-

dida se granula por medio de un granulador bajo el agua.

La temperatura de salida de los gránulos después de la secadora ya

es requerida en temperatura de cristalización de 160-180º C. Con es-

ta temperatura, los gránulos pueden ser alimentados directamente al

proceso subsiguiente. Por lo tanto, el PET se granula y cristaliza en un

solo paso, generando un enorme ahorro de costo de energía ya que

los gránulos no necesitan ser enfriados y recalentados.

Peletizadora de corte caliente bajo agua

PLASTIEMAIL

A continuación, la tinta debe ser transferida completamente a la

parte plástica de modo que no quede ningún residuo de tinta en la su-

perficie del molde. Esto significa que el enlace entre la imagen impre-

sa y el plástico debe ser más fuerte que la adhesión de la imagen im-

presa a la superficie del molde.

Mediante la selección de tintas de impresión y los parámetros de

moldeo por inyección adecuados, el Instituto de Tecnología de trans-

porte y Plásticos de la Universidad de Chemnitz, Alemania, ha tenido

éxito en la impresión de placas de policarbonato con muy alta preci-

sión de la imagen. No se encontró ningún residuo de tinta en la su-

perficie del molde, incluso después de numerosos ciclos.